Шнеки и шнековые пары для грануляции (вторичная переработка)

Доставка

Доставка по России и странам СНГ любым удобным для вас способом: самовывоз, транспортная компания, наш транспорт.

Оплата

Безналичный и наличный расчет.

Ваш личный менеджер-консультант:

Сергеев Дмитрий

+7-929-655-2558

zip@ecoprom24.ru

Шнек диаметром 90мм

Шнек диаметром 100мм

Шнек диаметром 110мм

Шнек диаметром 120мм

Шнек диаметром 130мм

Шнек диаметром 140мм

Шнек диаметром 150мм

Шнек диаметром 160мм

Шнек диаметром 180мм

Шнек диаметром 200мм

Модель

Шнек диаметром 90мм

Модель

Шнек диаметром 100мм

Модель

Шнек диаметром 110мм

Модель

Шнек диаметром 120мм

Модель

Шнек диаметром 130мм

Модель

Шнек диаметром 140мм

Модель

Шнек диаметром 150мм

Модель

Шнек диаметром 160мм

Модель

Шнек диаметром 180мм

Модель

Шнек диаметром 200мм

Мы осуществляем изготовление как шнеков, так и цилиндров. Выпускаемые детали применяются в следующих устройствах:

- экструзионных установках;

- инжекторных механизмах;

- выдувных машинах;

- дозаторах;

- термопластичных автоматах.

При этом бренд не имеет значения. Выпускаемая продукция применяется во время переработки разных полимеров и резины.

Наша компания предлагает заказать производство шнековых пар, состоящих из стержня и материального цилиндра. У нас также можно приобрести шнек, изготовленный по эскизу или модели, которая предоставлена клиентом. Образец нужен для снятия размеров и создания необходимой документации. Это все потребуется для производства шнековой пары. Как только будут выполнены необходимые замеры, образец передается обратно клиенту. Сам процесс снятия размеров осуществляется за несколько рабочих дней.

Мы выпускаем продукцию, изготовленную из стали 38Х2МЮА. Ответственным этапом создания шнековых изделий является азотация. Она позволяет сделать твердым верхний слой продукции. Этот показатель может составлять 65 HRC при глубине от 0,6 до 0,8 мм. В завершение всего процесса производства осуществляется хромирование продукции, включая полировку поверхности.

Для изготовления шнеков может использоваться биметалл. Благодаря его применению удается повысить эксплуатационный срок продукции при использовании вторичного сырья и наполнителей минерального происхождения, к которым относится мел и стекло. Основой шнеков из биметалла является сталь 38Х2МЮА. При этом внешний слой стержней — это защитное покрытие, отличающееся высокой износостойкостью. Его толщина составляет от 2 до 3 мм. Защитный слой создается из порошкового сплава. Он обладает хорошей устойчивостью перед эрозией. Выполняется покрытие с помощью газопорошковой наплавки. Такая технология изготовления позволяет повысить долговечность шнека из биметалла в полтора, а иногда и в два раза.

Мы учитываем все требования клиента, когда создаем заказанный шнек. При производстве стержня также принимается во внимание используемый материал и эксплуатационные условия. Шнековые пары и сами шнеки создаются исключительно по чертежам. Они могут быть предоставлены заказчиком. Для этих целей также используются образцы, предъявленные клиентом. Во время создания изделия мы обязательно проводим все расчеты, позволяющие обеспечить долговечность, надежность и стойкость выпускаемой продукции.

Задайте вопросОписание

| ⌀90мм | L:D 25:1 | L:D 28:1 | ||||

| ⌀100мм | L:D 25:1 | L:D 28:1 | L:D 30:1 | |||

| ⌀110мм | L:D 10:1 | L:D 17:1 | L:D 22:1 | L:D 25:1 | L:D 28:1 | L:D 30:1 |

| ⌀120мм | L:D 10:1 | L:D 17:1 | L:D 22:1 | L:D 25:1 | L:D 28:1 | L:D 30:1 |

| ⌀130мм | L:D 10:1 | L:D 17:1 | L:D 22:1 | L:D 25:1 | L:D 28:1 | L:D 30:1 |

| ⌀140мм | L:D 10:1 | L:D 17:1 | L:D 22:1 | L:D 25:1 | L:D 28:1 | L:D 30:1 |

| ⌀150мм | L:D 10:1 | L:D 17:1 | L:D 22:1 | L:D 25:1 | L:D 28:1 | |

| ⌀160мм | L:D 10:1 | L:D 17:1 | L:D 22:1 | L:D 25:1 | L:D 28:1 | |

| ⌀180мм | L:D 10:1 | L:D 17:1 | L:D 22:1 | L:D 25:1 | L:D 28:1 | |

| ⌀200мм | L:D 10:1 | L:D 17:1 | L:D 22:1 | L:D 25:1 | L:D 28:1 |

В немецком языке шнек означает улитка. Он представляет собой стержень, имеющий винтовую поверхность в сплошном исполнении. Она располагается по продольной шнековой оси. Этот стержень является главным механизмом, применяющимся в экструзионных установках. На него так же, как и на материальный цилиндр в экструдерах приходится основная часть нагрузки при создании вещества из полимеров, которое расплавляется, уплотняется и гомогенизируется во время этого процесса. В результате получается требуемая масса. Она выдавливается в отверстие, расположенное в формирующей головке.

Каждый шнек характеризуется следующими параметрами:

- длина, обозначающаяся литерой L;

- диаметр, для обозначения которого используется буква D;

- отношение длины (L) стержня к его диаметру (D);

- начальная и конечная глубина винтовой нарезки (для обозначения используется h1 и h2);

- отрезки разной длины, отличающиеся глубиной нарезки (обозначаются L1, L2 и L3);

- шаг одного витка (для обозначения применяется буква t);

- ширина каждого гребня (обозначается литерой е);

- угол нарезки (для обозначения используется ϕ).

Данные о диаметре и величина L/D позволяет определить производительность экструзионной установки. Характеристикой конструкции экструдера также является крутящий момент шнека. Эти значения позволяют классифицировать установки по производительности. Экструдеры выпускаются исключительно со шнеками, имеющими конкретный диаметр. Он может быть следующим: 2; 3,2; 4,5; 5; 5,2; 5,5; 6; 6,3; 9; 12,5; 16; 20; 25 и 32 см.

Экструдеры изготавливаются короткошнекового и длиношнекового вида. Установки с короткими шнеками характеризуются значением L/D, которое может варьироваться от 12 до 18. В то же время у длинношнековых экструдеров максимальная величина этого параметра в основном составляет 30. Чаще всего встречаются экструзионные установки, у которых L/D изменяется от 20 до 25. Однако существуют механизмы с характеристикой стержня L/D, составляющей 36.

Соотношение начальной и конечной глубины нарезки обычно равно 1/2-1/3. При этом шаг одного витка стержня и ширина его гребня зависит от размеров шнека. В большинстве случаев значение «t» соответствует диаметру, а параметр «e» равняется 0,1*D.

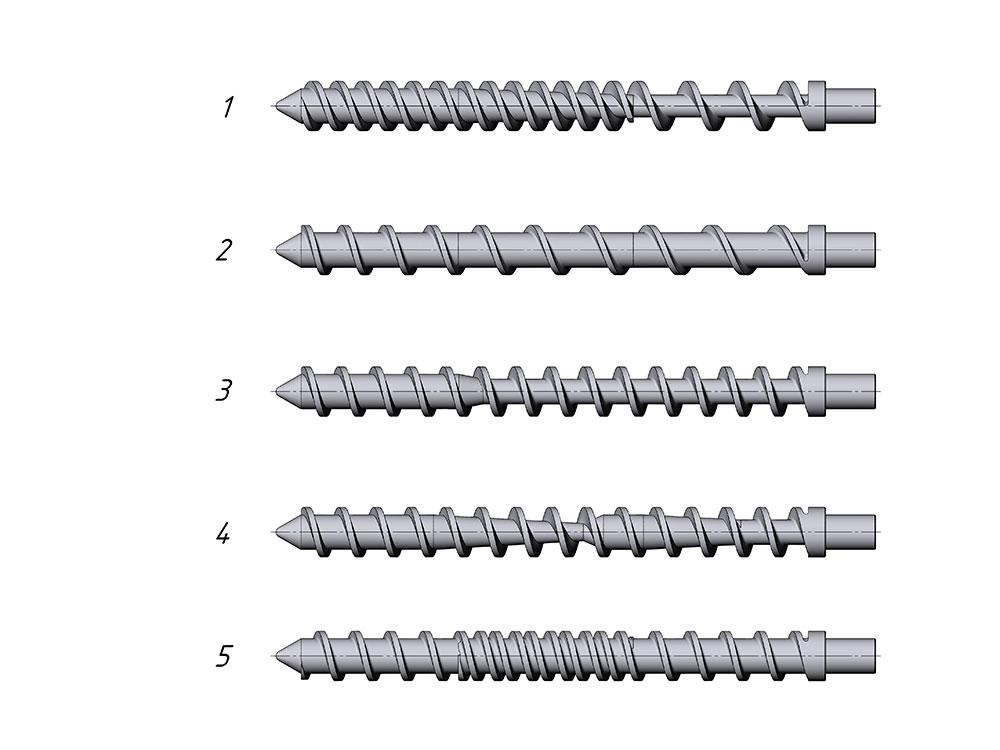

Сырье, которое перерабатывается, также позволяет классифицировать шнеки. Их популярные виды показаны на рисунке 2.

Они бывают одно- и двухзаходные. Первый тип стержней располагается на участке, где происходит загрузка, а второй вид — в зоне плавления.

Однозаходные стержни имеют постоянную глубину канала и характеризуются меньшим шагом нарезки. Такие шнеки еще отличаются более быстрым сжатием. Существуют также стержни однозаходные, оснащенные дегазацией. При этом двухзаходный шнек создается барьерным. Он располагается в зоне, где выполняется дозировка.

Шнеки могут применяться с захватывающей втулкой, если они имеют диспергирующие и смесительные компоненты. Благодаря такому сочетанию улучшается гомогенизация и пластификация. Часто на тыльной стороне шнека размещаются шлицы и пружина. Такое устройство стержня позволяет передавать крутящий момент. Шнеки крупного размера оснащаются зубчатым зацеплением многоклинового типа. Передняя часть стержня имеет наконечник.

Работа шнеков осуществляется внутри материальных цилиндров. Эти элементы имеют неразборную конструкцию или могут быть изготовлены из 2-х частей. Последний вариант характерен для цилиндров с одним шнеком. В их состав входят трубы с гладкой поверхностью и захватывающая втулка небольшой длины.

Стержни, оснащенные дегазацией, в большинстве случаев имеют длину, равную 30*D. При этом отвод летучих элементов осуществляется из зоны декомпрессии. Она находится на среднем участке шнека.

Комплектующие